Ze względu na konieczność cięcia różnych rodzajów materiałów (metalowych, ale także niemetalicznych) preferowaną opcją jest z pewnością cięcie laserowe, które ma niezliczone korzyści w porównaniu ze starymi mechanicznymi systemami cięcia.

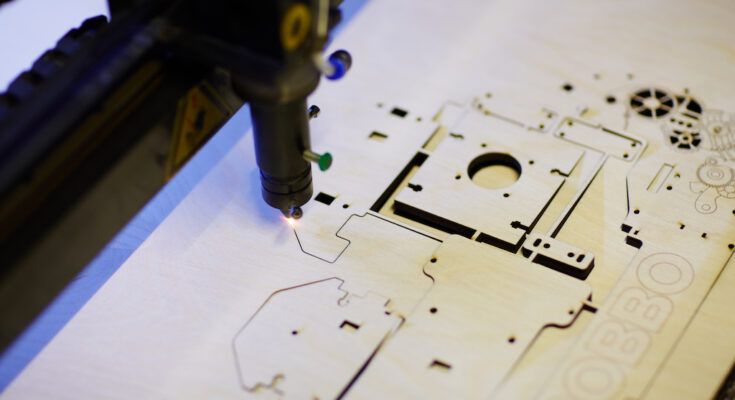

Cięcie laserowe to niezwykle wydajna technologia, która pozwala na wykonywanie szczelin o wyjątkowo gładkich i czystych krawędziach. Można ją praktykować zarówno na metalowych płytkach, jak i na różnych innych materiałach, takich jak plastik, ceramika, szkło i PCV.

Technologia cięcia laserem ma tę zaletę, że jest bardzo wszechstronna i można ją dostosować do wielu rodzajów grubości i materiałów, nawet dość masywnych: blach, rur, materiałów konstrukcyjnych i innych. Ta nowoczesna technologia gwarantuje wysoką precyzję wycinania nawet skomplikowanych elementów.

Wysoka precyzja cięcia laserowego wyklucza dalsze rodzaje obróbki kształtowanych materiałów, ponieważ samo cięcie laserowe gwarantuje optymalny poziom wykończenia, a także prawie całkowity brak żużla.

WŁAŚCIWOŚCI CIĘCIA LASEROWEGO

Cięcie laserowe polega na tym, że za pomocą sterownika komputerowego wiązka laserowa (a dokładniej wiązka fotonów) jest kierowana z niezwykłą precyzją na linię obrabianego materiału przez specjalną soczewkę. Wiązki świetlne są skierowane tak, aby osiągnąć ten sam kierunek i tę samą długość fali.

Dzięki powstałej reakcji termicznej uzyskuje się pożądaną szczelinę. Stosując cięcie laserowe możliwe jest osiągnięcie pożądanych miejscowych temperatur, a wraz ze wzrostem temperatury skoncentrowanej na bardzo małej powierzchni następuje szybkie topienie lub natychmiastowe parowanie części materiału, która styka się z wiązką. Specjalny gaz wspomagający, który wydostaje się z dyszy umieszczonej za soczewką, wytwarza ciśnienie płynu wystarczająco silne, aby oddzielić odpad i zapewnić jego całkowite usunięcie.

Z tego powodu wszelkie późniejsze działania korekcyjne stają się zbędne. Dzięki wysokiej precyzji cięcia i czystości gazów pomocniczych uzyskuje się czyste cięcie, wolne od zadziorów, błyszczące, o bardzo małej chropowatości i wysokiej precyzji geometrycznej.

Istnieją programy do grafiki wektorowej, które zostały specjalnie opracowane do cięcia laserowego, takie jak AutoCAD, Corel, Adobe Illustrator, za pomocą których można przeprowadzić cięcie, aż do uzyskania ekstremalnej kapilarności i precyzji, które są nie do pomyślenia w przypadku poprzednich systemów cięcia mechanicznego.

RODZAJE CIĘCIA LASEREM

Rodzaje cięcia laserowego są bardzo zróżnicowane i różnią się w zależności od używanego gazu lub źródła. Jeśli chodzi o pierwszy rodzaj, zwracamy uwagę na cięcie gazem obojętnym, gdzie zastosowany gaz pomocniczy jest w rzeczywistości obojętny w stosunku do obrabianego materiału, a najczęstsze to azot, argon i hel. Zaletą tego systemu jest to, że pozwala na uzyskanie dobrej jakości cięcia z bardzo ograniczonymi zarysowaniami krawędzi.

Alternatywnie istnieje możliwość wykonania cięcia laserowego tlenem, co umożliwia szybszą obróbkę dzięki większemu uwalnianiu energii podczas fizycznej reakcji z danym metalem (utlenianie).

Ten typ cięcia laserowego jest najbardziej odpowiedni, jeśli konieczna jest interwencja na grubszych powierzchniach. Z drugiej strony, obrabiane części są pokryte drobną patyną tlenku metalu i są nieco bardziej nieregularne niż części poddane obróbce metodą cięcia gazem obojętnym. W zależności od przyjętego źródła mogą wystąpić przecięcia włókien lub diod.

Pierwszy typ charakteryzuje się zastosowaniem gazowej mieszaniny wzbudzanego elektrycznie dwutlenku węgla; ma bardzo wysoką wydajność i gwarantuje doskonałą jakość cięcia laserem, nawet grubych blach stalowych lub stopów stali. Z kolei cięcie włókien odbywa się za pomocą tzw. „Laser seed”, które to cięcie wzmacniane jest przez włókna szklane, na które kierowana jest energia za pomocą specjalnych diod pompujących.

Ten typ ma tę zaletę, że można go używać do cięcia metali, takich jak mosiądz i miedź; charakteryzuje się również większą prędkością i mniejszą potrzebą konserwacji.

Z drugiej strony cięcie laserem diodowym łączy w sobie zalety dwóch poprzednich kategorii, ponieważ zapewnia mniejsze zużycie energii i większą wydajność cięcia zarówno w porównaniu z cięciem dwutlenkiem węgla, jak i cięciem włókien, jeśli jest stosowane na materiałach odblaskowych. Umożliwia również dużą prędkość obróbki, średnio o 15% większą niż laser światłowodowy.

Konieczne jest również rozróżnienie rodzajów cięcia laserowego w cięciu 2D lub cięciu 3D. Pierwsza służy do obróbki kształtów z płaskich blach o różnej grubości w tych sektorach, w których po cięciu spodziewane są dalsze przekształcenia (gięcie, tłoczenie lub ciągnienie). W takich przypadkach używane są maszyny o 3 osiach. Dzięki prostocie wyjściowych półfabrykatów maszyny te często wyposaża się w automatyczne systemy magazynowania i załadunku w celu zwiększenia ich produktywności. Z kolei cięcie laserowe 3D pozwala na uzyskanie półproduktów lub gotowych produktów poprzez ingerencję w arkusze blachy, które zostały już poddane obróbce, a zatem mają trójwymiarowe struktury.

Z tego powodu 3D jest często używane w dziedzinach, w których cięcie następuje po fazie odkształcenia, takich jak motoryzacja lub lotnictwo. Ten typ wymaga użycia maszyn zdolnych do pracy nawet na 6 osiach lub robotów.

Maszyny używane do cięcia laserowego są zwykle wykonywane przez głowicę tnącą, zwaną również oscylatorem, za pomocą układu osi, na których głowica jest osadzona lub przez ramię robota za pomocą konstrukcji ekranowanej, która zapobiega wypadnięciu wiązki spod kontroli oraz poprzez sterowanie numeryczne do nadzoru pracy.

Z powyższych względów cięcie laserowe jest niewątpliwie najlepszym narzędziem do cięcia każdego rodzaju powierzchni w zależności od celu, jaki ma zostać osiągnięty i materiałów wyjściowych.

Cięcia laserowe w ostatnim czasie zyskały bardzo na popularności. Są używane w różnych sferach przemysłu – od produkcji drewnianych magnesów na lodówkę po cięcie mosiężnych blach .